Procesos industriales que exigen un nuevo enfoque en 2026

Procesos industriales que exigen un nuevo enfoque en 2026: una mirada crítica y necesaria

En una época donde la intersección entre tecnología, sostenibilidad y eficiencia marca el ritmo de la industria mundial, es fundamental replantear los procesos industriales más arraigados. No se trata solo de incorporar innovación por sí misma, sino de entender qué paradigmas requieren un vuelco profundo para dar respuesta a los retos actuales y futuros. En 2026, ciertas áreas productivas evidencian con claridad la urgencia de una mirada renovada, no ya incremental sino transformadora.

A continuación propongo un ranking personal basado en tres criterios: impacto medioambiental, oportunidades tecnológicas desaprovechadas y complejidad inherente que dificulta la adaptación rápida. Este análisis aspira a ir más allá del discurso habitual sobre «digitalización» o «automatización», focalizándose en procesos con necesidad real de reinvención profunda.

1. Producción química tradicional: hacia un ciclo cerrado y consciente

Aunque las empresas químicas cuentan con avances considerables en catálisis y eficiencia energética, sigue siendo uno de los sectores más intensivos en recursos no renovables y con generación significativa de residuos tóxicos. El paradigma clásico de producción lineal está agotado; mantenerlo es insostenible incluso para economías avanzadas. En 2026, la verdadera revolución debería centrarse en integrar el concepto completo del cradle-to-cradle, asegurando procesos donde todos los subproductos tengan valor y reincorporación inmediata al sistema industrial o natural.

Además, la convergencia entre biotecnología e inteligencia artificial puede activar innovaciones disruptivas: microorganismos diseñados para sintetizar compuestos complejos sin generar efluentes dañinos o plantas químicas que ajusten automáticamente sus parámetros para optimizar emisiones en tiempo real son solo parte del horizonte posible.

2. Industria textil: más allá del fast fashion hacia una producción circular real

No es novedad que la moda rápida ha dejado una huella ecológica profunda —pero los intentos recientes por hacerla “más sostenible” siguen atrapados en modelos parciales o “greenwashing”. La transformación industrial aquí requiere algo mucho más radical: reconsiderar tanto materias primas como métodos productivos desde la base. Fibras regeneradas técnicamente viables abundan; sin embargo, su adopción masiva se frena por resistencias heredadas y estructuras logísticas rígidas.

Un nuevo enfoque implica repensar toda la cadena —desde diseño modular para facilitar reparación hasta plataformas inteligentes que coordinen reciclaje post-consumo evitando contaminación cruzada— todo apoyado por maquinaria adaptable capaz de manejar tejidos mixtos diversos sin perder calidad ni aumentar costes significativos.

3. Sector agroindustrial mecanizado: equilibrio entre automatización y conservación natural

La agricultura intensiva ha sido pionera en introducir maquinaria cada vez más sofisticada; pero esta tendencia corre paralela a problemas serios como pérdida acelerada de biodiversidad del suelo y erosión irreversible debido al monocultivo mecanizado indiscriminado. Un proceso agrícola industrial moderno debe imitar patrones naturales más complejos: rotaciones diversificadas integradas con sensores ambientales avanzados capaces no solo de medir variables básicas sino también indicadores biológicos poco explorados hasta ahora.

Así, una nueva generación de maquinaria agroindustrial —menos centrada exclusivamente en volumen bruto— tendría que fomentar un ecosistema productivo resiliente, combinando automatización selectiva con prácticas regenerativas obligatorias para evitar comprometer capacidades futuras.

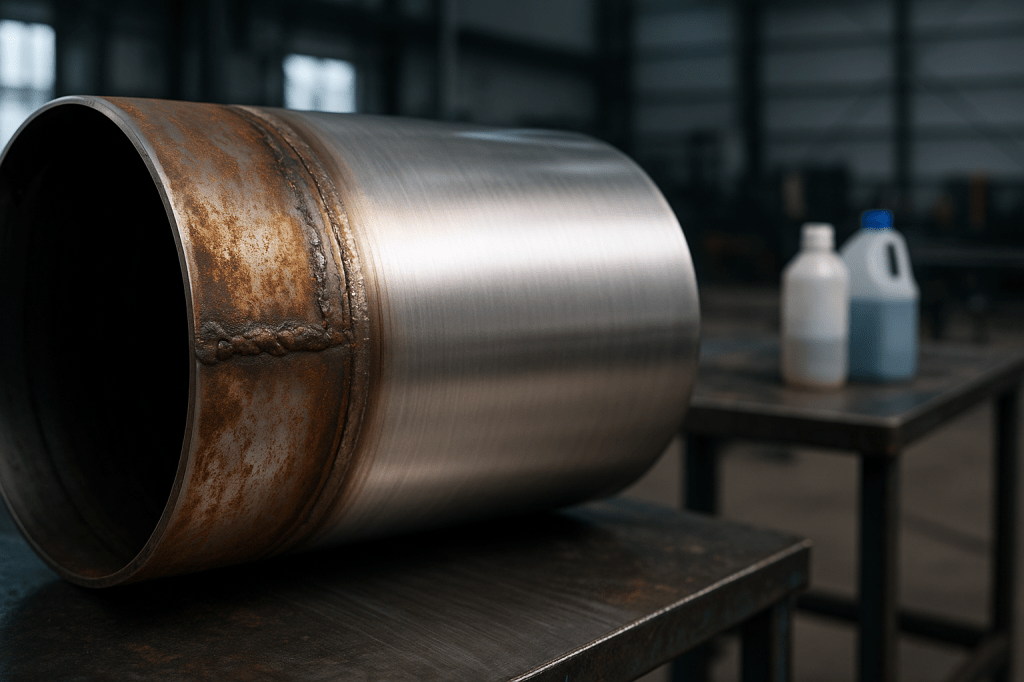

4. Fundición y metalurgia tradicional: reinventar altos hornos para minimizar carbono

A pesar de décadas intentando mitigar emisiones contaminantes asociadas a fundiciones tradicionales, este sector sigue siendo responsable directo de una amplia cuota global de CO₂ industrial. A corto plazo es impensable abandonar ciertos metales esenciales para tecnologías emergentes (como electrificación o energías limpias), pero la vía convencional basada esencialmente en combustibles fósiles debe ceder paso a esquemas híbridos donde hidrógeno verde u otras fuentes limpias tomen protagonismo sólido.

Más allá del combustible usado, se necesita repensar técnicas internas propias del horno—temperaturas manejadas, reacciones controladas y ciclos térmicos personalizados mediante algoritmos predictivos—que minimicen consumo energético innecesario sin sacrificar rendimiento ni calidad final.

5. Construcción prefabricada industrializada: adaptabilidad frente a rigidez histórica

La construcción modular ha logrado avances visibles gracias al impulso digital; sin embargo, sigue encontrándose encorsetada por sistemas industriales incapaces aún de ofrecer flexibilidad suficiente acorde con múltiples geografías climáticas y normativas locales diversas dentro un mercado globalizado. Para 2026 no basta con acelerar ensamblajes rápidos sino conviene abordar nuevos materiales inteligentes combinados con fabricación aditiva avanzada (impresión 3D evolutiva) permitiendo responder ágilmente a cambios regulatorios o sociales inesperados.

Apostar por digital twins incorporando datos reales durante todo el ciclo vital ayudará asimismo a anticipar mantenimiento e incluso futura reutilización ampliando el concepto mismo sobre lo que hoy entendemos como “proceso constructivo”. Más detalles sobre tendencias relevantes pueden consultarse consultando fuentes especializadas como ScienceDirect – Sostenibilidad Industrial.

Cierro esta enumeración invitando a pensar estos cinco ejemplos no como listas cerradas sino nodos estratégicos desde donde impulsar debates prácticos necesarios dentro del tejido industrial europeo e internacional contemporáneo. Replantear procesos demanda valentía intelectual y operativa; solo así será posible conjugar productividad creciente junto a responsabilidad social verdadera.

El futuro pasa inevitablemente por desmantelar viejos moldes antes que seguir maquillándolos bajo términos huecos o meras herramientas digitales aisladas.