Cuando optimizar un fragmento desconecta el engranaje del todo

Cuando optimizar un fragmento desconecta el engranaje del todo

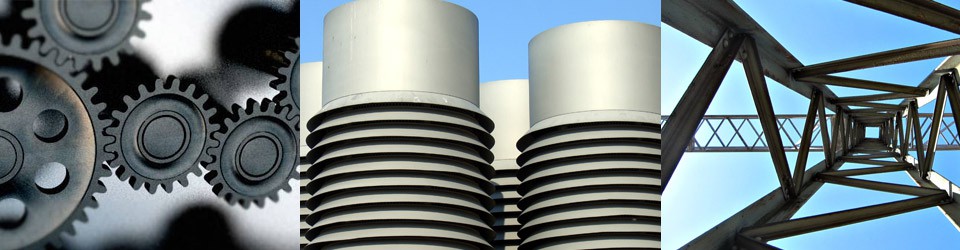

Imaginemos una fábrica futurista, avanzada, que en su interior alberga una vasta red de maquinaria interconectada con pulsos digitales y sensores. Cada sección del proceso productivo se perfila como un elemento vital de un organismo complejo donde la armonía es más importante que la velocidad puntual. En 2026, con la irrupción de tecnologías hiperinteligentes, muchas industrias han alcanzado niveles sorprendentes de automatización e inteligencia artificial aplicada. Sin embargo, hay un fenómeno recurrente y profundamente humano que persiste: la tentación de optimizar solo una parte — a menudo la más visible o medible — dejando desatendido el ecosistema completo.

Optimizar un segmento aislado puede parecer en primera instancia una victoria inmediata; los datos brillan con indicadores positivos, los tiempos parciales se reducen y el dinero invertido parece rendir frutos tangibles al instante. Pero esta sensación de progreso no siempre guarda relación con la realidad integral del sistema. Es como afilar un solo diente del engranaje mientras el resto se desgasta o gira torcido. En vez de acelerar el conjunto, se generan cuellos de botella invisibles a simple vista o desequilibrios energéticos que ralentizan otras etapas y desestabilizan resultados finales.

Este dilema no es exclusivo del mundo industrial; la cultura organizativa en 2026 está cada vez más sensibilizada a estas paradojas sistémicas. A pesar del avance tecnológico, sigue siendo frecuente ver departamentos obsesionados con indicadores locales — ya sea reducción puntual en los consumos eléctricos de una máquina específica o mejora marginal en el tiempo de ensamblaje de un componente determinado — sin cuestionar cómo esas mejoras afectan la cadena global.

Lo interesante es que esta problemática también revive antiguos debates sobre los límites del conocimiento fragmentado frente a las necesidades holísticas. Un proceso manufacturero no deja de ser una metáfora para entendernos mejor: somos sistemas complejos donde la salud y eficacia dependen tanto de las partes como del todo. Así, insistir únicamente en pulir ciertas fases procesa resulta tan témerario como construir castillos sobre arenas movedizas.

La inevitable consecuencia práctica es que muchas veces las medidas tomadas tienen efectos contrarios a lo esperado. Por ejemplo, acelerar excesivamente una etapa puede saturar otra posterior que no ha sido igualmente preparada o adaptada para gestionar ese aumento repentino. Imaginemos una línea logística que fabrica componentes electrónicos ultramodernos: si se optimiza solo la soldadura automatizada pero no se revisa paralelamente el almacenamiento ni el control de calidad final, pronto aparecerán fallos acumulados y retrasos imprevistos.

En este punto aparece otra dimensión fundamental: la visión integrada precisa herramientas nuevas y enfoques innovadores para visualizar y gestionar procesos complejos desde múltiples perspectivas simultáneas. Los jefes en planta en 2026 utilizan plataformas analíticas basadas en gemelos digitales — representaciones virtuales completas y actualizadas — para entender realmente cómo un cambio puntual repercute a escala macro antes incluso de implementarlo físicamente.

Pero más allá del puro dato o tecnología subyace algo esencialmente humano: la conciencia colectiva del trabajo conjunto. Optimizar sin comprender las interdependencias puede estrangular intencionadamente otros segmentos; sin comunicación fluida ni colaboración transversal las mejoras caen en compartimentos estancos incapaces de generar ese salto cualitativo deseado.

Por eso es natural recurrir también a referentes externos para ampliar perspectivas. El pensamiento sistémico aplicado no sólo encuentra campo fértil entre ingenieros y técnicos sino también en disciplinas como la biología ecológica o incluso las ciencias sociales integrativas donde se estudian comunidades vivas y sus redes invisibles. Quien admira cómo funciona una ciudad eficiente sabe reconocer que mejorar únicamente las calles sin cuidar transporte, servicios públicos o planes urbanísticos genera siempre efectos secundarios indeseables.

En definitiva, apostar por una única esquina del proceso industrial puede ofrecer éxitos efímeros pero rara vez sostiene avances duraderos si no dialoga con cada elemento circundante ni respeta el ritmo propio del sistema global. La clave está en aprender a escuchar “el latido conjunto” con paciencia y sensibilidad hacia cada detalle dentro de un marco amplio e inclusivo.

Un buen punto para explorar conceptos afines puede encontrarse consultando análisis contemporáneos sobre gestión integrada en ScienceDirect, donde se profundiza acerca del impacto sistémico real frente al alivio superficial.